В области материаловедения и техники испытания на коррозию имеют решающее значение для оценки долговечности и надежности материалов. ASTM B117-это классический метод испытаний на коррозию для широкого спектра применений. Тем не менее, другие методы испытаний на коррозию также имеют свои преимущества, и их глубокое сравнение может обеспечить эффективную ссылку для практиков.

1. Принцип испытания:

Раствор NACL распыляется в солевой туман с помощью распылительного устройства для экспонирования образца. Ионы хлорида в брызгах соли химически прореагируют с поверхностью образца. Например, на образце металла ионы хлорида разрушают пассивирующую пленку и запускают электрохимическую реакцию, приводящую к коррозии металла.

2. Испытательное оборудование и условия:

Испытательная камера ASTM B117Включает танк брызг соли, бак для хранения рассола, сопло брызг, етк. температура обычно проконтролирована на около 35 ℃, тариф седиментирования брызг соли ² · х 1-2 мл/80км, и концентрация решения НАКЛ 5%. Продолжительность испытания составляет от нескольких часов до тысяч часов, в зависимости от характеристик материала и цели испытания.

3. Сфера применения:

Подходит для стали, алюминия, цинка и других металлов и их покрытий, испытаний на коррозионную стойкость покрытий, в автомобильной, морской, электронной технике и других отраслях промышленности, используемых для оценки коррозионных характеристик материалов в имитируемой морской или соленой среде.

4. Преимущества и недостатки:

Преимущества: высокая степень стандартизации, сильная сопоставимость различных лабораторных результатов; Оборудование простое, легкое для того чтобы работать и низкая цена, которая благоприятна к широкомасштабному материальному скринингу.

Недостатки: Он сильно отличается от реальной окружающей среды, и трудно имитировать фактические изменения загрязняющего вещества и влажности; Период испытаний длинный, и материал с хорошей коррозионной стойкостью будет иметь очевидные результаты в течение длительного времени; Сосредоточение внимания на макроскопических показателях, таких как морфология поверхностной коррозии и потеря веса, Исследование микроскопического механизма коррозии является недостаточным.

1. Принцип испытания:

Образец используется в качестве рабочего электрода, а электрод сравнения (например, насыщенный каломельный электрод) и вспомогательный электрод (например, платиновый электрод) составляют электрохимическую ячейку. Применение потенциала или тока для измерения электрохимического отклика рабочего электрода, такого как кривая поляризации, может отражать плотность коррозионного тока, потенциал пассивации и другие ключевые параметры, чтобы оценить скорость и тенденцию коррозии.

2. Испытательное оборудование и условия:

Нужны электрохимические рабочие станции, электролитические элементы, электродные системы и т. Д. В конкретных растворах электролитов, таких как 3,5% раствор NACL, обычно используемый в исследовательских металлах или других электролитах, которые имитируют фактическую среду, температуру и скорость перемешивания раствора можно контролировать по мере необходимости.

3. Сфера применения:

Широко используется при изучении механизма коррозии металлических материалов, точном определении скорости коррозии и оценке характеристик защиты покрытия и покрытия, что играет важную роль в исследованиях и разработках металлов, оптимизации процесса обработки поверхности и анализе коррозионных разрушений.

4. Преимущества и недостатки:

Преимущества: Динамические параметры коррозии могут быть быстро и точно получены, а скорость коррозии может быть рассчитана по плотности коррозионного тока, что значительно сокращает цикл испытаний; Микроскопическое электрохимическое поведение, такое как механизм образования и разрушения пассивирующей пленки, могут быть глубоко изучены, чтобы обеспечить теоретическую основу для защиты от коррозии. Параметры теста гибки и регулируемы, и могут сымитировать различные окружающие среды и условия труда корозии.

Недостатки: жесткие требования к состоянию поверхности образца, обработка поверхности и подготовка электрода должны быть точными, в противном случае влияют на точность результатов; Из-за влияния состава раствора электролита, температуры, точности инструмента и других факторов необходимо тщательно контролировать повторяемость и стабильность теста. Измерение сложных образцов или многофазных систем материалов ограничено, и трудно отразить общее коррозионное поведение материалов.

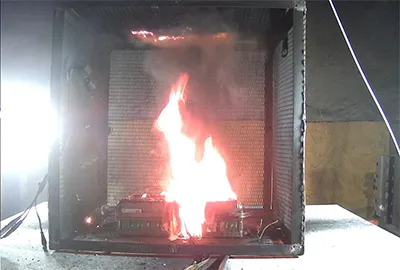

1. Принцип испытания:

Установите образец в камере окружающей среды высокой температуры и высоко-влажности для того чтобы сформировать фильм воды на поверхности материала. При высокой температуре и высокой влажности диссоLved кислород и другие примеси в воде реагируют с материалом для того чтобы причинить корозию, которая также ускорит ход вызревания и ухудшения материала и повлияет на всестороннее представление.

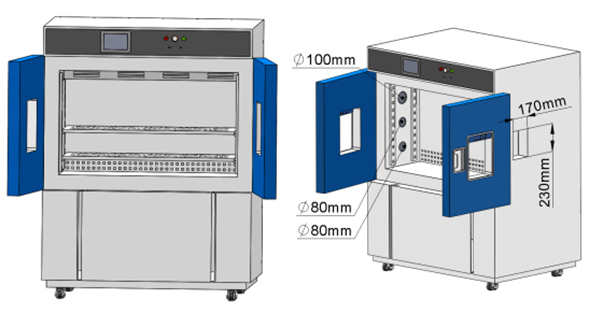

2. Испытательное оборудование и условия:

Оборудование ядра влажная камера теплового испытания, которая может точно контролировать температуру и влажность. Температура теста вообще 40-60 ℃, и относительная влажность над 90%. Время тестирования может варьироваться от нескольких дней до нескольких месяцев, в зависимости от типа материала и требований к испытаниям.

3. Сфера применения:

В основном используется для оценки коррозионной стойкости и долговечности электронных продуктов, органических материалов, покрытий и некоторых металлических материалов в жаркой и влажной среде, таких как электронная и электротехническая промышленность, для проверки надежности и стабильности электронных компонентов и печатных плат в жаркой и влажной среде.

4. Преимущества и недостатки:

Преимущества: Она может лучше сымитировать фактическую окружающую среду высокой температуры и высокой влажности, и она прицелена для исследования корозии материалов влажности чувствительных; Оборудование легко для того чтобы работать и низкая цена; Оно может наблюдать различными свойствами как корозия и вызревание материалов в то же время, И всеобъемлющая оценка является более всеобъемлющей.

Недостатки: испытательная среда одиночна, и не может сымитировать сложные факторы как брызги соли и газ отхода промышленности; Электрохимическое поведение корозии материалов металла глубоко не изучено, фокусируя на макроскопическом замечании и измерении материальных изменений возникновения и физических свойств.

1. Сравнение принципов испытаний:

Реакция АСТМ Б117 химикатов брызг соли с образцами, управляемой окружающей средой брызг соли; Электрохимическое применение коррозийного испытания активное потенциального течения, согласно электрохимической оценке ответа; Испытание влажного тепла основано на химической реакции и вызревании фильма воды на поверхности материалов высокой температуры и высокой влажности.

2. Сравнение области применения:

ASTM B117 фокусируется на моделировании коррозионной стойкости металлов и их покрытий и покрытий в атмосферных средах, содержащих ионы хлорида; Испытание на электрохимическую коррозию фокусируется на определении механизма коррозии и скорости металлических материалов, которая подходит для металлических материалов в различных электролитных средах. Влажные и термические испытания оценивают характеристики чувствительных к влаге материалов, таких как электроника, органические материалы и некоторые металлы, во влажных и тепловых средах.

3. Сравнение испытательного цикла:

Длительный цикл ASTM B117, особенно хороший материал коррозионной стойкости; Электрохимическое коррозийное испытание в течение нескольких часов до нескольких дней для получения ключевых данных; Влаготермические испытания варьируются от дней до месяцев.

4. Сравнение точности и глубины результатов испытаний:

ASTM B117 обеспечивает макроморфологию и данные по потери веса, и исследование механизма корозии неглубоко, отражая фактическую точность корозии окружающей среды ограничено; Испытание на электрохимическую коррозию может точно измерить параметры и вникнуть в микроскопический механизм, но оно требует высоких условий и образцов, и на его точность влияет множество факторов. Испытание влажной жары фокусирует на изменении макроскопических свойств, но электрохимическое исследование недостаточно, которое отражает изменение всесторонних свойств материала на высокой температуре и высокой влажности.

Короче говоря, ASTM B117, испытание на электрохимическую коррозию и испытание на влажное тепло каждое имеют свои собственные характеристики и объем применения. На практике методы испытаний на коррозию должны быть разумно выбраны, а коррозионные свойства материалов должны быть точно оценены на основе таких факторов, как тип материала, среда использования и цель исследования, чтобы обеспечить надежную основу для разработки, применения и контроля качества материалов.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia