Будь то защита стальной конструкции в области строительства, покрытие кузова в автомобильной промышленности или антикоррозийная обработка электронного оборудования, качество краски напрямую связано с долговечностью, эстетикой и безопасностью продукта. Поэтому, очень важно установить эффективную систему проверки качества покрытия, иКамера для солевого распыленияТест является его ключевой частью.

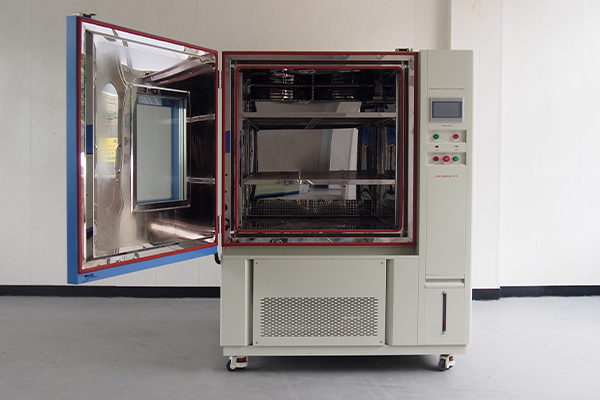

Основной принцип солиЦиклический тестер коррозииТест сымитировать плохую окружающую среду брызга соли, проверить коррозионную устойчивость покрытий. Моделирование окружающей среды в солевом тумане осуществляется с помощью специально разработанного оборудования для камеры в солевом тумане.

Распылительная башня может распылять раствор NACL на крошечные капли и равномерно распределять их в испытательной камере. В то же время, специфические условия температуры и влажности созданы через точную температуру и систему управления влажности, температура проконтролирована от + 10 ℃ к + 90 ℃ и влажность регулируема от 30% до 98% РХ.

Из принципа коррозии разрушение покрытия солевым туманометром представляет собой сложный физико-химический процесс. С точки зрения физики, крошечные капли в солевом тумане будут постепенно проникать в поры, крошечные трещины и другие дефекты покрытия, полагаясь на собственную кинетическую энергию и капиллярное действие, и продолжать накапливаться на границе раздела между покрытием и подложкой.

С течением времени, это накопление произведет осмотическое давление, приводящ в пениться, слезать и другие явления покрытия, которое сразу подвергнет субстрат действию окружающей среды брызг соли, значительно ускоряя ход процесса корозии. В то же время, твердые частицы или высокоскоростные капельки в брызге соли продолжают ударить поверхность покрытия, которая причинит носку поверхности покрытия под долгосрочным действием, разрушит свою целостность, и значительно уменьшит защитное представление покрытия.

На химическом уровне электролиты, такие как хлорид натрия в солевом тумане, образуют тонкую электролитную пленку на поверхности покрытия, которая образует батарею электрохимической коррозии с металлической подложкой. В этой электрохимической системе металлическая подложка постепенно подвергается коррозии в результате реакции анодного окисления, в то время как происходит реакция катодного восстановления. Этот процесс электрохимической коррозии быстро разрушит силу связывания между покрытием и подложкой, так что покрытие теряет свое защитное действие на подложке.

Кроме того, кислород в солевом тумане окисляется с некоторыми органическими или неорганическими компонентами в покрытии, что приводит к старению и деградации покрытия, что значительно снижает его первоначальную коррозионную стойкость и механические свойства. Кроме того, некоторые материалы покрытия могут растворяться под действием химического состава солевого тумана, что приводит к истончению покрытия, дефектам и падению защитной способности.

В тесте камеры брызг соли, установка параметров теста очень важна. Обычно используемая концентрация солевого тумана составляет 5% раствор хлорида натрия, но различные типы краски и сценарии нанесения могут отличаться.

Установка температуры обычно основывается на соответствующих стандартах и фактическом использовании требований к моделированию окружающей среды, таких как вышеупомянутое 35 ° C, что повлияет на скорость испарения солевого тумана, скорость химической реакции и физические свойства покрытия. Окружающая среда высокой влажности вносит вклад в образование и обслуживание брызг соли, и влажность около 95% может лучше сымитировать влажную окружающую среду корозии.

Время распыления может варьироваться от нескольких часов до тысяч часов, например, 48 часов или 72 часа для некоторых общих защитных покрытий, в то время как для некоторых vЫ требуя особенных покрытий или долгосрочной на открытом воздухе пользы покрытий продукта, может быть необходимо выполнить до 1000 часов или больше теста брызг соли.

В процессе подготовки образца мы должны сначала тщательно выбрать репрезентативный образец, а его материал, форма, состояние обработки поверхности и т. Д. Должны соответствовать фактическому продукту или сценарию применения, насколько это возможно. Отобранные образцы должны пройти строгую предварительную обработку, такую как шлифование, очистка, удаление масла и т. Д., Чтобы удалить поверхностные загрязнения и загрязняющие вещества для обеспечения точности и надежности результатов испытаний. После этого покрытие равномерно покрыто на поверхности образца согласно определенным отростчатым требованиям, и высушено под специфическими условиями для того чтобы сделать достигаемость покрытия определенные государство толщины и представления.

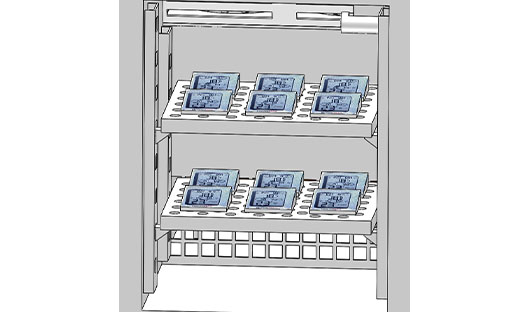

Во время процедуры испытания подготовленный образец осторожно помещают в указанное положение в солиЦиклический тестер коррозииОбеспечить что каждый образец можно полно подвергать действию окружающей среды брызга соли без взаимодействия. В процессе теста, необходимо наблюдать поверхностными изменениями образца регулярно, включая цвет, блеск покрытия, ли пузыри, шелушение, ржавчину и другие явления, и записывает время, положение и степень этих изменений подробно, Чтобы точно оценить и проанализировать последующие результаты испытаний.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia